ĐÁNH GIÁ NHIỆT THỦY HÓA TRONG BÊ TÔNG KHỐI LỚN BẰNG CÁC PHƯƠNG PHÁP THỰC NGHIỆM VÀ MÔ PHỎNG SỐ

Chu Thị Hải Vinh, Bùi Đức Vinh, Nguyễn Minh Nhật, Lê Văn Phước Nhân, Nguyễn Thanh Hải

Tóm tắt. Quá trình phản ứng thủy hóa trong bê tông sinh ra nhiệt và kích thước khối bê tông lớn làm cho khả năng tản nhiệt thấp dẫn đến nhiệt độ tăng nhanh trong giai đoạn đầu của quá trình đông kết. Lượng nhiệt thủy hóa cần được đánh giá và kiểm soát trong quá trình đổ bê tông và bảo dưỡng nhằm hạn chế khả năng gây nứt trong bê tông. Bài viết này trình bày 2 phương pháp thí nghiệm đo lượng nhiệt thủy hóa của bê tông là phương pháp Mockup và phương pháp đoạn nhiệt. Các giá trị này sẽ được so sánh với giá trị nhiệt độ thực tế đo được tại hố móng công trình. Bên cạnh đó, dữ liệu của phương pháp thí nghiệm đoạn nhiệt được sử dụng cho bài toán mô phỏng phần tử hữu hạn nhằm dự đoán trường nhiệt độ trong khối bê tông bằng phần mềm ANSYS. Kết quả cho thấy giá trị nhiệt lượng của mô phỏng gần đúng với nhiệt lượng đo được tại công trình. Như vậy, việc áp dụng thí nghiệm đoạn nhiệt trong việc dự đoán nhiệt độ của bê tông khối lớn có độ tin cậy cao, tiết kiệm chi phí và có thể được áp dụng hiệu quả trong giai đoạn lựa chọn thành phần cấp phối bê tông.

Từ khóa: Bê tông khối lớn, thí nghiệm đoạn nhiệt, mô hình truyền nhiệt, thí nghiệm Mockup, tốc độ gia nhiệt.

EVALUATING THE THERMAL OF MASS CONCRETE BY EXPERIMENTS AND FINITE ELEMENT MODELLING

Abstract. The hydration reaction in concrete generates heat, and the large dimension of concrete making low heat dissipation leads to a rapid temperature rise in the early stages of setting. The thermal should be assessed and controlled during the construction process and curing to limit cracks in the concrete. This study presents two experiment methods evaluating the thermal hydrate: Mockup and adiabatic testing on concrete samples. These measured values will be compared with the temperature at the foundation. Moreover, the data of the adiabatic testing is used for the finite element modeling to predict the temperature field in the mass concrete by ANSYS software. The results show that the thermal value of the simulation is close to the heat at the construction site. Therefore, adiabatic testing is high reliability, saves cost, and can be effectively applied in the selection of concrete composition.

Keywords: Mass concrete, adiabatic testing, heat transfer model, Mockup testing, heating rate.

1. Giới thiệu

Bê tông khối lớn được định nghĩa là khối bê tông có kích thước đủ lớn để yêu cầu thực hiện các biện pháp hạn chế phát sinh nhiệt từ quá trình thủy hóa của xi măng và thể tích bê tông thay đổi dẫn đến sự hình thành vết nứt trong bê tông [1, 2].

Quá trình nhiệt thủy hóa làm cho nhiệt độ trong khối bê tông tăng cao trong suốt quá tình đóng rắn và phát triển cường độ. Điều này đã tác động trực tiếp đến sự thay đổi thể tích của bê tông, kết hợp với các điều kiện khống chế dẫn đến bê tông bị nứt trong giai đoạn đầu [3, 4]. Điều này gây nguy hại cho công trình và cần được kiểm soát đối với các kết cấu có ứng xử khối lớn.

Lượng nhiệt của bê tông khối lớn có thể được giảm bằng nhiều cách. Có thể lựa chọn thành phần bê tông thích hợp như sử dụng loại xi măng tỏa nhiệt thấp [5] hoặc dùng phụ gia khoáng thay thế xi măng trong bê tông [6, 7, 8]. Thêm vào đó việc sử dụng hệ thống giảm nhiệt cho bê tông khối lớn bằng nước lạnh hoặc đường ống giải nhiệt (pipe cooling) được quan tâm nhiều trong thời gian gần đây [9, 10, 11, 12]. Trong các cách trên thì việc kiểm soát nhiệt độ từ việc lựa chọn cấp phối sẽ tốn ít chi phí và đạt hiệu quả kinh tế cao. Tuy nhiên, việc xác định lượng nhiệt thủy hóa ngay từ giai đoạn thiết kế cấp phối là nhiệm vụ còn nhiều khó khăn và thách thức.

Việc dự đoán và kiểm soát nhiệt độ bê tông khối lớn có thể được thực hiện bằng các phương pháp thực nghiệm [13, 14]. Riding và cộng sự [14] đã tiến hành tính toán đỉnh nhiệt lượng bằng cách so sánh 2 phương pháp đồ họa của ACI 207.2R và phương pháp truyền nhiệt số (Phương pháp Schmidt). Phương pháp đồ họa của ACI 207.2R cho kết quả nhiệt độ dự đoán và thời gian để nhiệt độ cao nhất chênh lệch gần 33%. Trong khi đó phương pháp Schmidt mô hình hóa đầy đủ sự truyền nhiệt trong kết cấu cầu.

Bên cạnh đó, phương pháp mô phỏng phần tử hữu hạn cũng được dùng để xác định nhiệt lượng của bê tông khối lớn. Leon và Chen [15] đánh giá các đặc tính nhiệt ở giai đoạn đầu của hỗn hợp bê tông với tỷ lệ xỉ lò cao thay thế lượng xi măng là 50% theo khối lượng và kết hợp mô phỏng phần tử hữu hạn bằng ABAQUS. Các dự đoán của mô hình rất phù hợp với các phép đo nhiệt độ thực nghiệm.

Nhiệt thủy hóa của bê tông được đánh giá thông qua các thí nghiệm trong phòng và hiện trường. Thí nghiệm Mockup với khối bê tông có kích thước (5.7´5.7´5.7)m đã được thực hiện để đánh giá nhiệt cho công trình tại dự án Lotte Center Hà Nội [16] và nhiệt độ ghi nhận tại tâm khối đổ từ 70-77oC. Các thí nghiệm đoạn nhiệt và bán đoạn nhiệt cũng được ứng dụng rộng rãi trong việc đánh giá nhiệt thủy hóa của bê tông [17, 18, 19].

Bài viết này trình bày 2 phương pháp thí nghiệm xác định nhiệt độ của khối đổ bê tông là thí nghiệm trong phòng (thí nghiệm đoạn nhiệt) và thí nghiệm hiện trường (phương pháp Mockup). Giá trị nhiệt lượng đo được từ hai thí nghiệm này được so sánh với giá trị đo thực tế tại hố móng của công trình. Bên cạnh đó, các dữ liệu của thí nghiệm đoạn nhiệt sẽ được khai báo vào mô hình phần tử hữu hạn nhằm đánh giá lại giá trị nhiệt độ tại các vị trí khác nhau trong khối đổ.

2. Các phương pháp xác định nhiệt thủy hóa của bê tông khối lớn

2.1. Nguyên lý của phương pháp thí nghiệm

Hiện nay có nhiều phương pháp xác định giá trị nhiệt thủy hóa của bê tông như thí nghiệm thủy hóa của xi măng ASTM C186 [20], thí nghiệm bán đoạn nhiệt, thí nghiệm Mockup và thí nghiệm đoạn nhiệt.

Phương pháp thí nghiệm xác định nhiệt lượng xi măng dễ thực hiện nhưng không xác định chính xác lượng nhiệt thực sự tỏa ra trong bê tông do rất khó xác định được tỉ lệ xi măng tham gia phản ứng. Do vậy, để khắc phục hạn chế này các phương pháp thí nghiệm đoạn nhiệt và bán đoạn nhiệm cho mẫu bê tông được sử dụng.

Thí nghiệm bán đoạn nhiệt cho mẫu bê tông sử dụng một lớp bọc cách nhiệt nhằm giảm thiểu tối đa sự trao đổi nhiệt giữa mẫu thí nghiệm với môi trường. Tuy nhiên vẫn có sự truyền nhiệt ra môi trường ở các mặt biên làm ảnh hưởng đến kết quả đo nhiệt. Để giảm ảnh hưởng của sự tổn thất nhiệt này, thí nghiệm Mockup được thực hiện với mẫu hình khối lập phương có kích thước cạnh là 1,5m; 2m; 3m và đôi khi lên đến 4m [18, 19]. Tuy nhiên, sự phân bố nhiệt độ của bê tông trong thí nghiệm này vẫn chịu ảnh hưởng lớn bởi các điều kiện biên tỏa nhiệt [21] và chi phí cho quá trình thực hiện và xử lý mẫu còn cao.

Thí nghiệm đoạn nhiệt dựa trên nguyên lý tạo ra môi trường đoạn nhiệt để ngăn cản sự trao đổi nhiệt ra môi trường. Do vậy đã khắc phục được một phần tổn thất nhiệt và xác định một cách chính xác tổng nhiệt lượng tỏa ra của mẫu bê tông.

2.2. Thí nghiệm tại hiện trường bằng phương pháp MOCKUP

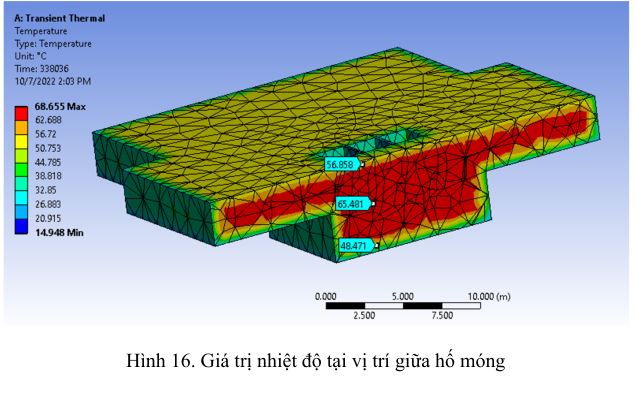

Thí nghiệm Mockup được thực hiện cho một dự án nhà cao tầng ở Q5-Tp HCM. Công trình bao gồm 04 khối móng, mỗi móng của một khối nhà có thể tích khối đổ bê tông gần 4000m3. Khối MOCKUP với kích thước 2m x 2m x 2m = 8m3 bê tông được chọn để làm mẫu thử nhiệt. Thành phần cấp phối của bê tông được thể hiện trong Bảng 1. Các biên nhiệt độ của khối Mockup được thể hiện như Hình 1. Theo đó, mặt trên được bọc xốp cách nhiệt dày 5cm, bốn mặt xung quanh tiếp giáp đan bê tông 5cm, mặt đáy tiếp giáp với bê tông lót 12cm. Khối đổ được thi công và lắp đặt cảm biến như Hình 2 a,b. Các giá trị nhiệt độ đo của khối bê tông được thu thập tự động bằng máy tính trong suốt quá trình đo như Hình 2 (d). Hai kênh lần lượt ghi nhận nhiệt độ tại vị trí tại biên và vị trí tâm của khối đổ.

Hình 1. Các biên nhiệt độ của khối Mockup

Bảng 1. Thành phần cấp phối của 1m3 bê tông

| Thành phần | Khối lượng | Đơn vị |

| Xi măng | 320 | kg |

| Nước | 168 | lít |

| Tro bay | 122 | kg |

| Silica fume | 20 | kg |

| Cát ngiền | 366 | kg |

| Cát sông | 390 | kg |

| Đá | 1015 | kg |

| Phụ gia | 2.7 | kg |

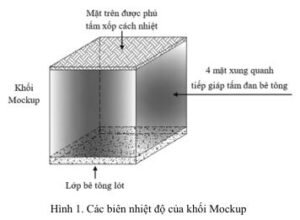

Kết quả đo nhiệt độ tại tâm của khối đổ theo các mốc thời gian được ghi lại như Bảng 2. Nhiệt độ ban đầu của khối đổ là 25,2oC; đạt 44,1 oC sau 24 giờ và nhiệt độ cao nhất đo được là 58,3oC tại thời gian 61 giờ đồng hồ sau khi đổ bê tông. Độ chênh lệch nhiệt độ từ lúc đổ đến lúc đạt giá trị lớn nhất là 33,1oC. Nhiệt độ đo được tại vị trí tâm và biên của khối đổ được biểu diễn trên Hình 3. Nhiệt độ lớn nhất tại vị trí biên nhỏ hơn tại tâm khối đổ là 4,11 oC

Bảng 2. Diễn biến nhiệt độ tại tâm của khối đổ Mockup

2.3. Thí nghiệm đoạn nhiệt

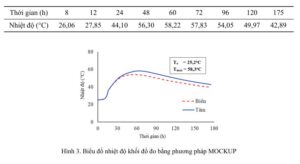

Phương pháp thí nghiệm đoạn nhiệt cho bê tông đã được Nhật Bản và các nước Châu Âu phát triển trong những năm gần đây với các tiêu chuẩn JCI-SQA3 [22] hay EN 12390-15:2019 [23]. Dựa trên các ý tưởng phát triển từ nghiên cứu của Gibbon và cộng sự [24], thí nghiệm đo đoạn nhiệt được thiết kế, chế tạo bởi Vinh và cộng sự [25] tại phòng thí nghiệm LAS XD516 của công ty Hoàng Vinh TRCC dưới sự tài trợ của công ty Xi măng Nghi Sơn Việt Nam. Nghiên cứu này tập trung xây dựng mô hình và phát triển một thiết bị đo đoạn nhiệt của bê tông. Các yêu cầu của thiết bị được dựa trên yêu cầu kỹ thuật của tiêu chuẩn JCI-SQA3 [22], với thể tích mẫu bê tông là 20 lít.

- Thiết bị thí nghiệm

Thiết bị đo đoạn nhiệt dựa trên nguyên lý cân bằng nhiệt độ giữa môi trường bên trong và bên ngoài mẫu bê tông.

Hệ thống phần cứng của thiết bị bao gồm:

- Buồng giữ nhiệt là một khối hình hộp làm bằng thép tấm mỏng, có lớp cách nhiệt với môi trường ngoài bằng sợi thủy tinh. Mẫu được đặt bên trong thùng và ổn định nhiệt khi điều khiển.

- Bộ phận đốt nóng và phân tán nhiệt, giúp tạo ra một vùng thể tích được đốt nóng hay làm lạnh theo yêu cầu.

- Cảm biến nhiệt độ RTD được dùng để đo nhiệt độ trong mẫu, và nhiệt độ buồng bên ngoài, hai cảm biến này có độ phân giải đến 0.01oC và độ chính xác đến 0.2o Ngoài ra một số cảm biến nhiệt ThermalCouple có độ chính xác thấp hơn được bố trí thêm để kiểm soát độ tin cậy của phép đo.

Sơ đồ nguyên lý cơ bản của thiết bị đo đoạn nhiệt được đề nghị bởi Gibbon và cộng sự [24] được thể hiện ở Hình 4.

Hình 4. Sơ đồ nguyên lý của thiết bị đo đoạn nhiệt [24]

Nhằm đảm bảo an toàn điện, môi trường bên ngoài mẫu là không khí. Các điện trở đốt nóng được thay thế bằng đèn halogen có công suất phù hợp, bên trong buồng đặt mẫu có quạt đảo nhiệt nhằm đảm bảo sự đồng nhất nhiệt độ của môi trường. Bộ điều khiển nhiệt độ được tích hợp bằng các mô đun SCXI của National Instruments, độ chính xác cao (phân giải 16 bit) và có thể mở rộng để đo gần như không giới hạn số lượng mẫu. Với phần mềm PNX_DIACAL chạy trên một máy tính có CPU core I5, cùng một lúc có thể điều khiển 04 buồng mẫu với hơn 16 kênh đo nhiệt độ đồng thời.

- Hiệu chuẩn thiết bị

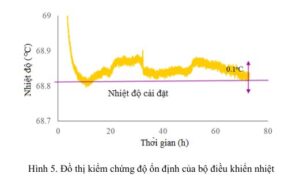

Trước khi đưa thiết bị vào sử dụng thử nghiệm với mẫu bê tông, thiết bị phải trải qua bước đánh giá độ ổn định nhiệt trên mẫu nước, mức độ trôi của nhiệt độ theo thời gian phải nhỏ hơn 0,1 oC/ngày. Thử nghiệm được thực hiện với mẫu nước 05 lít được đun nóng đến khoảng 70oC, sau đó nước được đặt vào buồng thử nghiệm và cài đặt nhiệt độ trong buồng là 68,85oC, theo dõi nhiệt độ trong vòng 72 giờ. Kết quả của thí nghiệm được trình bày bằng đồ thị ở Hình 5. Theo đó, độ trôi nhiệt độ gần như không có, mức độ dao động nhiệt độ quanh ngưỡng cài đặt (68,85oC) là nhỏ hơn 0,1oC. Điều này đồng nghĩa là hệ thống điều khiển nhiệt đạt yêu cầu kỹ thuật theo tiêu chuẩn Nhật Bản JCI-SQA3 [22].

Hình 5. Đồ thị kiểm chứng độ ổn định của bộ điều khiển nhiệt

- Qui trình thí nghiệm

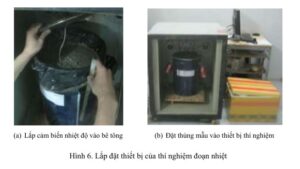

Mục tiêu của thí nghiệm nhằm đánh giá khả năng phát nhiệt, nhiệt độ lớn nhất, tốc độ tỏa nhiệt của một đơn vị thể tích bê tông tương ứng với từng cấp phối. Các mẫu thí nghiệm được chế tạo và lắp đặt như Hình 6.

Mẫu bê tông sau khi được trộn sẽ được lắp đặt cảm biến nhiệt độ và theo dõi diễn biến của nhiệt độ trong mẫu. Khi nhiệt độ bên trong mẫu tăng lên, các giá trị đo nhiệt sẽ được truyền về máy tính qua bộ thu thập dữ liệu. Ngay lập tức phầm mềm máy tính sẽ điều khiển bộ phận gia nhiệt của thiết bị bật lên và làm cho nhiệt độ buồng đặt mẫu cũng tăng lên xấp xỉ nhiệt độ bên trong mẫu. Như vậy sẽ không có quá trình “tổn thất” nhiệt và nhiệt độ bên trong không bị hạ thấp. Từ giá trị nhiệt độ thu được, tiến hành tính toán giá trị nhiệt độ lớn nhất, tốc độ tỏa nhiệt của bê tông tương ứng với từng cấp phối.

- Nhận xét kết quả thí nghiệm đoạn nhiệt

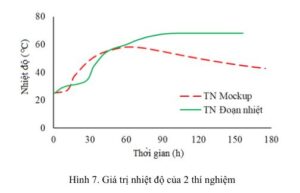

Thí nghiệm đoạn nhiệt cho thấy nhiệt độ ban đầu là 25,6oC , nhiệt độ lớn nhất đo được là 68,1 oC. Sau khoảng thời gian 30h, nhiệt độ trong mẫu

bắt đầu tăng nhanh như thể hiện ở Hình 7 và đạt giá trị đỉnh nhiệt sau 90h. Như vậy, khi so sánh thí nghiệm đoạn nhiệt và thí nghiệm Mockup, thấy rằng nhiệt độ ban đầu của 2 phương pháp đều xấp xỉ nhau, trong khi đó nhiệt độ cao nhất của thí nghiệm đoạn nhiệt cao hơn thí nghiệm Mockup gần 10oC. Có thể thấy mẫu MOCKUP có thể tích 8m3 bê tông, nhiệt lượng tỏa ra từ quá trình thủy hóa đã bị tổn thất ra môi trường xung quanh, điều này dẫn đến nhiệt độ đỉnh thấp hơn so với phương pháp đo đoạn nhiệt. Về mặt tốc độ tăng nhiệt, khi bỏ qua khoảng chờ ban đầu thì đường cong nhiệt độ cho thấy tốc độ phát nhiệt của mẫu đoạn nhiệt cũng nhanh hơn do không bị tổn thất.

Hình 7. Giá trị nhiệt độ của 2 thí nghiệm

2.4. Thực nghiệm trên khối đổ tại công trình

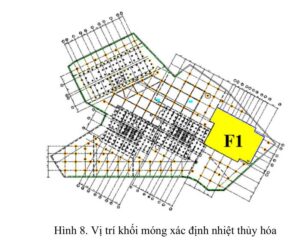

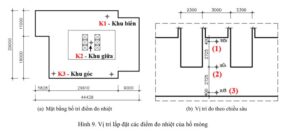

Khối đổ thực tế móng F1 của công trình có vị trí trên mặt bằng như Hình 8. Mô hình khối móng được thiết lập với kích thước các cạnh được thể hiện như Hình 9a. Tổng thể tích bê tông xấp xỉ ~ 3900 m3, được thi công liên tục 24h, với vị trí lắp đặt điểm đo như Hình 9. Quy trình đổ và bảo dưỡng được tuân thủ nghiêm ngặt các tiêu chí kỹ thuật đã phê duyệt.

Hình 9. Vị trí lắp đặt các điểm đo nhiệt của hố móng

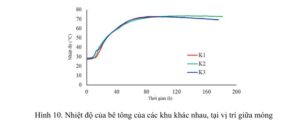

Nhiệt độ cao nhất của khối đổ tại các vị trí giữa chiều cao móng (cách bề mặt bê tông 3,125m) được thể hiện ở Hình 10. Nhiệt độ cao nhất tại vị trí khu biên là 72,66oC, tại vị trí khu giữa là 73,64oC và tại vị trí khu góc là 72,42oC. Như vậy, lượng nhiệt phân bố tương đối đều trong khối đổ, chênh lệch nhiệt độ khoảng 1,0-1,2oC.

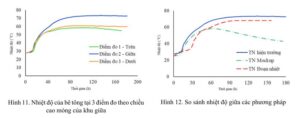

Hình 11 thể hiện giá trị nhiệt độ tại vị trí khu giữa của móng, với 3 vị trí đo nhiệt độ từ trên mặt xuống dưới đáy được ký hiệu ở Hình 9 (b). Nhiệt độ cao nhất tại vị trí cách bề mặt bê tông 400mm (Điểm đo 1) đạt giá trị 58,64 oC. Khoảng chênh lệch nhiệt độ giữa vị trí này và vị trí giữa chiều cao móng (Điểm đo 2) là 15oC. Tại tâm móng, thời gian đầu nhiệt thủy hóa tăng nhanh, nhiệt độ sau 24h đạt 45,26oC, đạt 61,5% so với nhiệt độ lớn nhất. Sau đó nhiệt độ tăng dần và đạt giá trị cao nhất đo được sau khi đổ bê tông là 133 giờ.

Khi so sánh kết quả nhiệt độ giữa 3 phương pháp thí nghiệm thấy rằng nhiệt độ tại hiện trường chêch lệch đáng kể với kết quả thí nghiệm đo bằng phương pháp Mockup như Hình 12, chêch lệch là 15,32oC khi so sánh tại tâm của khối đổ. Điều đó cho thấy sự thất thoát nhiệt của thí nghiệm Mockup lớn làm giảm sự chính xác của phương pháp thí nghiệm này.

3. Mô hình phần tử hữu hạn xác định nhiệt thủy hóa

3.1. Phương trình cơ bản của bài toán truyền nhiệt

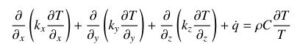

Truyền nhiệt là một hàm quá trình (process function), lượng nhiệt làm thay đổi trạng thái của một hệ phụ thuộc vào cách thức xảy ra quá trình, chứ không chỉ là hiệu số thuần giữa trạng thái đầu và trạng thái cuối của quá trình. Phương trình vi phân chủ đạo của bài toán nhiệt (công thức 3.1) của Krishnamoorty [26] là nền tảng của các mô đun phân tích bài toán nhiệt trong các phần mềm ATENA và ANSYS .

(3.1)

(3.1)

Trong đó:

q- Nhiệt sinh ra của một đơn vị thể tích (nguồn nhiệt – nhiệt thủy hóa), [W/m3]

¶T – Nhiệt độ gia tăng trong khoảng thời gian ¶t , [oC]

r- Khối lượng riêng của vật liệu (bê tông), [kg/m3]

C- Nhiệt dung riêng của vật liệu, [cal/kgoC]

kx, ky, kz – Hệ số dẫn nhiệt theo mỗi phương (x,y,z), [cal/smoC]

3.2. Điều kiện biên và điều kiện ban đầu

Trong bài toán truyền nhiệt, các điều kiện biên được phân chia thành các dạng sau:

Trên biên nhiệt độ đã biết – mặt S1:

(3.2)

(3.2)

Trên biên truyền nhiệt – mặt S2:

(3.3)

(3.3)

Trên biên đối lưu – mặt S3:

(3.4)

(3.4)

Trong đó:

q: Lưu lượng dòng nhiệt

h: Hệ số đối lưu W/m2K

T¥: Nhiệt độ bão hòa (môi trường xung quanh), oC

L, m, n: cosin chỉ hường của các mặt biên – mặt S1, S2, S3

3.3. Công thức phần tử hữu hạn cho bài toán truyền nhiệt

Theo phương pháp PTHH, nhiệt độ tại một vị trí được xấp xỉ như sau:

Áp dụng tiêu chuẩn Galerkin cho phương trình và thực hiện các phép biến đổi giải tích [27] ta có

Công thức (3.6) được viết ở dạng thu gọn như sau:

Trong đó:

Các điều kiện biên: Đặt T = Ti, t = 0; T(t) = TiNi + T j(t)N j; Ni = 1 − 1 ∆t; N j = t∆t.

Cuối cùng cho mỗi bước thời gian phương trình (4.7) được viết lại ở dạng (3.11)

![]()

Như vậy, khi giải phương trình trên miền thể tích ta sẽ thu được trường nhiệt độ tức là thu được nhiệt độ tại các điểm trên toàn miền thể tích của vật liệu.

3.4. Mô phỏng bài toán truyền nhiệt

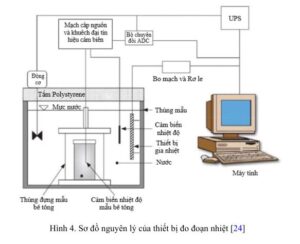

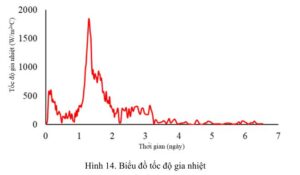

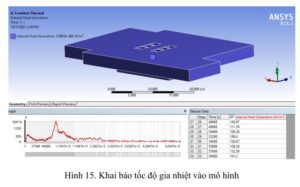

Bài toán mô phỏng được thực hiện bằng phần mềm ANSYS, với hình dạng và kích thước của khối móng được mô hình như Hình 13. Các dữ liệu khai báo trong mô hình bao gồm nhiệt lượng trong quá trình thủy hóa, tốc độ gia nhiệt và tính chất của bê tông. Theo đó, giá trị trọng lượng riêng của bê tông là 2400kg/m3, hệ số truyền nhiệt bằng 1.55/m0C , hệ số nhiệt dung riêng bằng 1.15kJ/kg0C . Tốc độ gia nhiệt khai báo trong mô hình được lấy từ thí nghiệm đoạn nhiệt như Hình 14 và giá trị này được khai báo vào mô phỏng như Hình 15.

Hình 13. Kích thước mô hình khối móng (V=3900m3)

Hình 14. Biểu đồ tốc độ gia nhiệt

Đối với bài toán mô phỏng thì sự thoát nhiệt của bê tông qua bề mặt là yếu tố rất quan trọng, ảnh hưởng đến sự chênh lệch nhiệt độ của vùng trong và ngoài khối bê tông. Theo qui trình Nhật Bản [28], tùy vào mỗi loại bao phủ khác nhau mà tốc độ thoát nhiệt từ bê tông vào môi trường được khai báo khác nhau. Trong nghiên cứu này, giá trị tốc độ thoát nhiệt tại vị trí biên tiếp giáp cốp pha được khai báo là 8W/m2oC, vị trí đáy hố móng là 14W/m2oC và bên trên bề mặt sử dụng tấm xốp dưỡng hộ được khai báo với giá trị là 2W/m2oC.

Hình 15. Khai báo tốc độ gia nhiệt vào mô hình

Kết quả bài toán nhiệt được thể hiện như Hình 16, theo đó nhiệt độ tại vị trí tâm của khối móng khoảng 65-680C. Tại vị trí tiếp giáp với biên của khối móng thì nhiệt độ khoảng 40-500C.

Hình 16. Giá trị nhiệt độ tại vị trí giữa hố móng

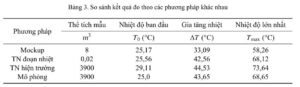

Bảng 3 tổng hợp các kết quả nhiệt độ lớn nhất từ các phương pháp thí nghiệm và mô phỏng số. Theo đó, kết quả mô phỏng cho nhiệt độ lớn nhất là 68,65oC, gần sát với kết quả nhiệt độ đo được từ TN đoạn nhiệt. Sự chênh lệch giữa TN đoạn nhiệt với nhiệt độ thực tế đo được tại hiện trường là 5,52oC, trong khi đó chênh lệch giữa TN Mockup và thực tế là 15,38oC. Kết quả giá trị nhiệt lượng của mô hình gần đúng với giá trị nhiệt độ đo thực tế tại khối móng công trình, chênh lệch khoảng 7%. Như vậy, với bài toán mô phỏng, dữ liệu đầu vào cho nguồn nhiệt đóng vai trò quan trọng, ảnh hưởng trực tiếp đến kết quả của bài toán phân tích truyền nhiệt. Việc sử dụng kết quả của thí nghiệm đoạn nhiệt để xác định nguồn nhiệt cho bài toán mô phỏng đã mang lại độ tin cậy cao.

Bảng 3. So sánh kết quả đo theo các phương pháp khác nhau

4. Kết luận

Bài viết này trình bày phương pháp đánh giá nhiệt cho một công trình cụ thể bằng các phương pháp thực nghiệm và mô phỏng số. Phương pháp thí nghiệm đoạn nhiệt cho kết quả gần sát với nhiệt độ đo được tại hiện trường. Có thể thấy đây là phương pháp có độ tin cậy cao hơn và chi phí thấp hơn nhiều so với phương pháp Mockup đang được sử dụng hiện nay. Bên cạnh đó, một trong những ưu điểm của phương pháp thí nghiệm đoạn nhiệt là có thể tiến hành thí nghiệm cùng một lúc cho nhiều mẫu cấp phối khác nhau. Từ đó, có thể lựa chọn nhanh cấp phối cần sử dụng cho công trình và chủ động hơn trong việc kiểm soát nguồn nhiệt của bê tông khối lớn.

Bài báo gốc có thể tải tại đây

Tài liệu tham khảo

| [1] | “ACI 207.1R-05 – Guide to Mass Concrete,” ACI Committee, 2006. |

| [2] | TCXDVN 305:2004 – Bê tông khối lớn – Qui phạm thi công và nghiệm thu, Hà Nội: Viện Khoa học Công nghệ Xây dựng, 2004. |

| [3] | Matthieu Briffaut, Farid Benboudjema, Jean-Michel Torrenti, Georges Nahas, “Effects of early-age thermal behaviour on damage risks in massive concrete structure,” European Journal of Environmental and Civil Engineering, vol. 16, no. 5, pp. 589-605, 2012. |

| [4] | Shengxing Wu, Donghui Huang, Feng-Bao Lin, Haitao Zhao, Panxiu Wang, “Estimation of cracking risk of concrete at early age based on thermal stress analysis,” Journal of Thermal Analysis and Calorimetry, vol. 105, pp. 171-186, 2011. |

| [5] | Maciej Batog, Zbigniew Giergiczny, “Influence of mass concrete constituents on its properties,” Construction and Building Materials, vol. 146, pp. 221-230, 2017. |

| [6] | Muhammad Ejaz Shabab, Khan Shahzada, Muhamma Ashraf, Muhammad Fahad, “Effect of mineral admixtures on the properties of mass concrete – A review,” International Journal of Advanced Structures and Geotechnical Engineering, vol. 2, pp. 147-151, 2013. |

| [7] | Sadaqat Ullah Khan, Muhammad Fadhil Nuruddin, Tehmina Ayub, Nasir Shafiq, “Effects of Different Mineral Admixtures on the Properties of Fresh Concrete,” Hindawi Publishing Corporation The Scientific World Journal, 2014. |

| [8] | Ting Zhang, Baoguo Ma, Donbing Jiang, Qi Jiang, Zihao Jin, “Comparative research on the effect of various mineral admixtures on the early hydration process of cement,” Construction and Building Materials, vol. 301, p. 124372, 2021. |

| [9] | Ching Kuo Wang, Jing Guo, “New Planning of Pipe Cooling in Temperature Control for Mass Concrete,” Applied Mechanics and Materials, Vols. 300-301, pp. 1584-1588, 2013. |

| [10] | John Gajda, Martha Vangeem, “Controlling Temperatures in Mass Conrete,” Concrete International, pp. 59-62, 2002. |

| [11] | Ju-Hyung Ha, Youn Su Jung, Yun-gu Cho, “Thermal crack control in mass concrete structure using an automated curing system,” Automation in Construction, vol. 45, pp. 16-24, 2014. |

| [12] | Lưu Văn Thực, Lê Quang Trung, Nguyễn Mạnh Hùng, “Nghiên cứu kiểm soát nứt do nhiệt trong bê tông khối lớn bằng cơ chế sử dụng ống làm lạnh,” Tạp chí Khoa học Công nghệ Xây dựng NUCE , vol. 13(3V), pp. 99-107, 2019. |

| [13] | Tahsin Alper Yikici, Hung-Liang (Roger) Chen, “Numerical Prediction Model for Temperature Development in Mass Concrete Structures,” Transportation Research Record: Journal of the Transportation Research Board, vol. 2508, no. 1, pp. 102-110, 2015. |

| [14] | Kyle A. Riding, Jonathan L. Poole, Anton K. Schindler, Maria C. G. Juenger, Kevin J. Folliard, “Evaluation of Temperature Prediction Methods for Mass Concrete Members,” ACI MATERIALS JOURNAL, vol. 103, no. 5, pp. 357-365, 2006. |

| [15] | Guadalupe Leon, Hung-Liang Chen, “Thermal Analysis of Mass Concrete Containing Ground Granulated Blast Furnace Slag,” Civil Engineering, vol. 2, pp. 254-271, 2021. |

| [16] | Kim Wang Ki, Hwang in Gwan, Kim Myoung Gug, “Adiabatic temperature rise and reaction rate of mass structure in Lotte Center Hanoi project,” Tạp chí Khoa học Công nghệ Xây dựng , vol. 1, 2012. |

| [17] | G. C. Siang, “Determination of Temperature Rise and Temperature Differentials of CEMII/B-V Cement for 20MPa Mass Concrete using Adiabatic Temperature Rise Data,” in International Conference on Materials Technology and Energy, IOP Publishing, 2017. |

| [18] | S.M. Woo, S.Y. Jun, J.H. LeeS.H. Cho, J.Y. Bae, “Development of high performance concrete and mock up test for mega foundation,” in Fracture Mechanics of Concrete and Concrete Structures , Korea, 2010. |

| [19] | Y.-Y. Chen, “Impact of climate on mockup for mass concrete incorporating pozzolans,” Construction and Building Materials, vol. 199, pp. 771-782, 2019. |

| [20] | ASTM C186 – Standard Test Method for Heat of Hydration of Hydraulic Cement, 2017. |

| [21] | D. Lịch, “Mô phỏng quá trình cơ – nhiệt trong kết cấu bê tông dựa trên thí nghiệm mô hình nhiệt hydrat,” in Master’s thesis, HCM, Đại học Bách Khoa Tp.HCM, 2013. |

| [22] | JCI-SQA3, “Test method for Adibatic temperature rise of concrete,” Japan Concrete Institute, 2004. |

| [23] | EN 12390-15:2019-Testing hardened concrete – Part 15: Adiabatic method for the determination of heat released by concrete during its hardening process, 2019. |

| [24] | Gibbon, G J, Ballim, Y & Grieve, G R H, “A low cost, computer-controlled adiabatic calorimeter for determining the heat of hydration of concrete,” Journal of Testing and Evaluation ASTM, vol. 25 (2), pp. 261-266, 1997. |

| [25] | Bùi Đức Vinh, Nguyễn Minh Nhật, “Heat hydration of concrete at early age, simulation and application for crack control in mass concrete,” JointSeminar, NghiSon Cement Corporation-Hoang Vinh TRCC, 2016. |

| [26] | C. Krishnamoortry, Finite element analysis – Theory and Programing, McGraw-Hill, 1996. |

| [27] | Bùi Đức Vinh, Nguyễn Văn Chánh, “Thermal-stress analysis of early-age concrete structure for caracking control of reiforce concrete structure,” in Hội nghị khoa học về hư hỏng và sự cố công trình, 2003. |

| [28] | JCI, “Guidelines for control of cracking of mass concrete,” Japan concrete institute, 2016. |